锂电设备的各种产品为非标准设备,需要根据不同客户要求进行开发设计和生产。所以我国大部分企业的生产计划绝大部分根据销售订单确定,做到以销定产。小部分较成熟设备,相应的会根据市场需求预计,先做出产品实物,最后再根据客户订单要求设计和调试控制程序或做实物局部改动,最终满足客户需求。

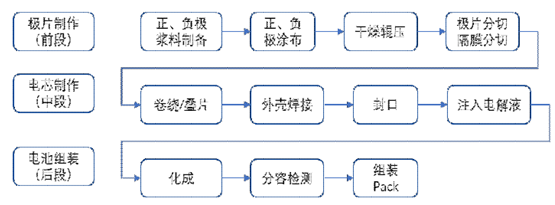

锂电池生产流程大致可分为制片、制芯、封装测试三个阶段,对应设备可分为前、中、后段设备。

图表 锂电池生产工艺流程示意图

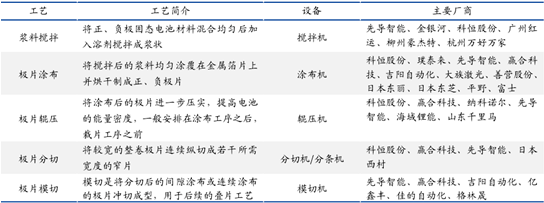

制片工序——前段设备

先将正、负极材料混合均匀,加入溶剂搅拌至均匀浆状物。然后将搅拌后的浆料均匀的涂敷在铝/铜箔片上并烘干制成正负极片。再将涂布后的极片过辊压实以提高电池的能量密度。极片分切是将过辊压实后的极片一条一条切出所需尺寸,最后经过激光极耳成形技术或者极耳模切技术制成带极耳的极片。

前段设备价值量占比 30-40%,其中涂布机价值占 80%以上。

图表 制片阶段及所需前段设备

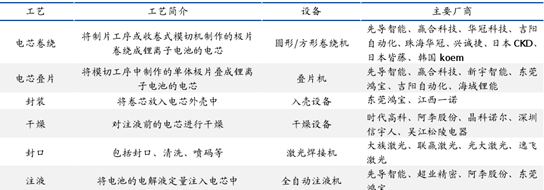

制芯工序——中段设备

电芯卷绕是将前段工序制成的极片卷绕成锂电池的电芯,电芯叠片是将前段工序制成的极片采用叠片式工艺制成锂电池的电芯,二者同为电芯制作的工艺。二者的区别在于卷绕工艺一般用于圆形/方形电池的制作,也可以用于软包电池,而叠片工艺制成的电芯仅适用于软包电池。在卷绕和叠片之外,LG 特有的卷叠工艺也可以完成该道工序。经过卷绕或者叠片工艺制成的电芯通过入壳、烘烤、焊接盖板、注入电解液等一系列工序最终制成锂电池。

中段设备价值量占比 30-40%,其中卷绕机价值约占 70%。

图表 制芯阶段及所需中段设备

封装测试——后段设备

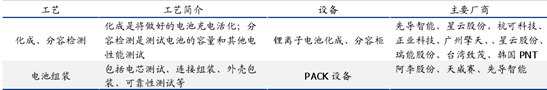

后段主要包括化成、分容和测试。化成是将制作好的电池充电活化,分容测试是测试电池的容量和其他电性能测试,再按照容量、性能等因素将一致性相近的电池筛选出来。PACK 是将各个电芯连线组装成电池包、最后再进行一些出厂测试。

后段设备价值量占比 30-40%,其中分容检测价值约占 70%,组装约占 30%。

图表 封装阶段及所需后段设备

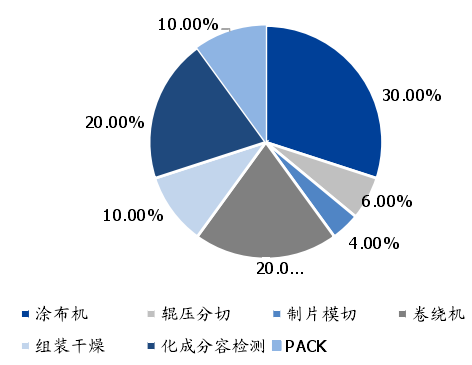

前:中:后段价值量=4:3:3,前段、中段核心工艺所需设备价值量高

在整个电池生产流程中,前段制片工艺和中段制芯工艺对最终产出的电池的性能影响最大,所以相对而言对前、中段设备要求较高,设备成本占比较大。前段设备成本大约占全部设备的 40%,其中涂布机占前段设备成本的 80%以上。中段设备成本约占全部设备的 30%,其中卷绕机占中段设备成本的 70%左右。

图表 锂电设备价值量分布