“十一五”期间,在国家实施节能减排及国务院十大产业调整和振兴规划的重大背景下,国家科技部对电机及系统节能给予了重点关注和支持,国家科技支持计划“工业电机及典型泵阀节能关键技术研究”和863 计划“达到

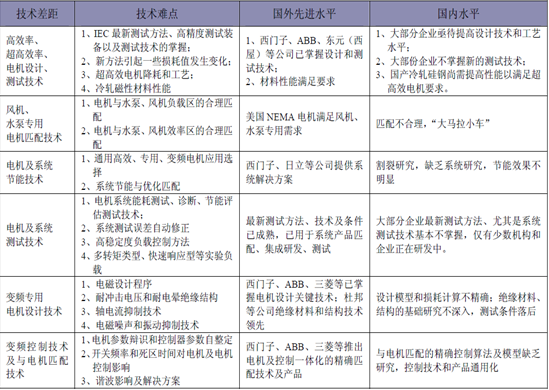

IE3 标准的节能型三相异步电动机核心技术研究”等重大项目的实施,使我国高校电机和变频调速专用电机设计技术、电机系统控制技术、电机及系统测试技术等方面取得了一些重要的技术突破,同时通过专利战略实施、技术标准制定等方面的工作,为自主知识产权的中小型电机及系统的产业化奠定了良好的基础。但是实现产业化方面与国外先进水平相比,存在电机精准设计、降耗降噪、系统节能、系统测试、变频绝缘结构及测试、电机及控制系统的精心化匹配、高性能工程型矢量控制、变频电机动态性能测试等关键技术滞后的现象,如下表所示。

我国中小型电机及系统与国外同类先进产品相比,主要差距表现在以下几个方面:

(1)能效标准执行的差距

美国自 1997 年起已开始强制推广使用高效率标准电机,2011 年开始强制推行超高效率标准电机,欧盟及我国拟于2011 年起强制推行高效率标准电机。而我国目前生产的中小型电机产品大多数是Y、Y2、Y3 及派生系列产品,绝大部分是普通效率标准IE1 电机,比高效率标准IE2 平均低3%,比超高效率标准IE3 平均低5%。

(2)技术开发的差距

国外企业电机设计理念先进,重视每一代产品的基础设计,是所有后续衍生电机产品的基础,所有的衍生电机开发采用菜单式模块化选项,最多的衍生电机模块化选项可达200 多个,对于报价、设计、生产来说效率非常高;对于大型、特种电机采用分析技术,运用多功能分析软件,如电磁计算分析软件、结构仿真分析软件等,产品综合设计水平高。而国内电机企业设计手段传统、缺乏先进的设计理念和手段,对于基本系列电机研发与衍生电机开发的分工比较模糊,产品设计周期长。

(3)创新能力的差距

信息技术的发展、柔性生产、低碳经济已上升到欧美国家战略层面,欧美国家掌握了低碳技术制高点,低碳技术可能成为欧美经济复苏的引擎。我国要发展低碳经济,那就涉及到低碳技术,而国内企业迫于生存压力,战略视野不够宽阔,对于战略性制高点产业发展研究的投入极少,以致高档产品缺乏具有自主知识产权的核心技术,如变频器的应用在5—6 年前已经是业界公认的趋势,但国内电机企业至今没有完整的变频电机的试验数据,因此在大功率宽变频电机及变频器市场,基本无市场地位。

(4)专用化率的差距

国外专用电机与标准电机之比 7:3,专用化率达70%。据“十五”期间统计,国内专用电机与标准电机之比3:7,而且前国内电机的专用化率进展缓慢。究其原因,我国电机行业在发展过程中对产品品种的发展不够重视,快速响应市场的开发能力较弱,以致在许多场合普通电机来代替运用。

(5)系统匹配的差距

跨国公司已形成托拉斯生产模式,电源装置、电机、负载在同一集团各分厂制造,密切配合、相互协作,电源装置、电机和负载间有精确、合理的匹配,电机系统效率高。而我国由于电机、控制、被拖动机械(如风机、水泵、压缩机等)三者分别由不同行业企业设计制造,全过程生产环节处于各自封闭状态,因此在技术参数匹配上不尽合理,系统的运行效率较低。

(6)工艺水平的差距

国外公司针对产品批量、品种的不同,采用相应的生产工艺组织生产,同时,随着计算机及信息技术的不断发展,电机制造的自动化、信息化水平日益提高,电机机械加工出现了以计算机柔性制造系统(FMS)及计算机集成制造系统(CIMS)为代表的先进生产工艺,使得生产效率大为提高。而国内电机制造企业中,机械加工采用通过机床的比例仍在80%以上,除少数企业企业经过几个五年计划改造后,高效专机、数控机床的应用比例有所增加外,全行业的计算机辅助制造信息化应用水平仍与国外先进水平存在较大差距。

(7)品牌效应的差距

国外公司通过多年精心培育的优良品种产品,占据了利润丰厚的高端市场代表企业有ABB、Siemens、WEG、SEW、Emerson 等,还有台资企业,如东元、大同等。而国内大多数电机企业对品牌的认识只停留在名称的阶段上,没有把品牌作为向客户、员工、供货商、社会、政府传递产品和企业信息的载体,且国内众多品牌之间的差异性不强,使任一品牌很难与其他品牌区别开来。这种品牌同质化的后果就是严酷的价格竞争,从而导致了国内企业盈利下降。

(8)表观质量的差距

外国公司由于供应商管理、工序控制、生产流程等质量管理相对到位,所以其产品批量生产的一致性、电机的外观质量普遍好于国内企业。而多数国内企业制造的电机性能指标存在一定的离散度,外观比较粗糙,虽然都是合格产品,不影响使用,但将阻碍产品进入高端客户市场。

国内外行业技术发展趋势

全球电机行业技术的发展趋势综合起来可以归纳为以下几点:

1、机电一体化

随着电力电子技术、计算机技术、微电子技术及控制理论的发展和应用,中小型电机应用领域日益广泛。为实现优质、高效和低成本的运行,中小型电机在各种不同的工况下与计算机、电机控制器、功率变换器、传感器等诸多方面连接,还往往要与后级的执行机构和负载(如各种机械、液压、气动装置)整合起来。这样,电机已不是一个零部件级的执行机构,而是一个可以实现预定功能的完整的机电一体化系统。国际上ABB、西门子、三菱等都已从电机制造企业发展为国际知名的电机及控制系统生产企业,其产品范围已从电机为核心,延伸到变频器、软启动器等电机控制领域,体现出了较大的技术优势和竞争优势,占据了较大的市场份额。我国电机制造企业已开始关注电机控制技术,但要实现电机系统参数优化匹配及其控制一体化,并推出成熟的产品,还需做出艰辛努力。

2、电机及系统的绿色节能

电机及系统效率的提升已成为节能潜力最大的产业之一。国际上各国政府和组织纷纷研究不同应用领域、不同工业部门的各种各样电机系统的节能方案,制定节能导则、标准、法规,并开发相关绿色节能产品,如:IEC 统一全球的电动机能效和测试方法标准:欧盟的EuroDEEM、美国MMASTER 等电机系统节能平台;欧盟的生态设计计划等。我国正在积极推动和扶持高效电机及电机系统节能工程的开展和实施。高效、超高效的中小型电机、调速专用电机、电机系统节能控制产品等开发和电机及系统绿色节能技术等研究已成发展之势。

3、电机及控制系统的专用化

为了获得更好的负载匹配特性,使电机及控制系统实现高效运行,国外已开发出各种专业电机及控制系统以满足不同负载特性的应用场合。我国也将不断拓展电机产品的外延和内涵,研发与不同负载匹配的各种专业电机及系统,打破在不同负载的应用场合长期使用同一类电机的局面。

4、轻型化、小型化

许多产品对电机的体积和重量提出了很高的要求,这在石油、化工、煤炭等应用领域体现的比较明显。为了达到轻型化、小型化的目标,在设计过程中,采用先进技术和优质材料,并坚持优化设计原则,在有效材料不变的条件下,单位功率的重量不断降低。

5、智能化

目前国际上先进的电机系统已集成了诊断、保护、控制、通讯等功能,可实现电机系统的自我诊断、自我保护、自我调速、远程控制等。随着我国装备制造业向高、精、尖方向发展及工业化、信息化两化融合,电机系统智能化发展成为必要趋势。

6、模块化

电机产品、电机控制装置的机械接口、电气接口、动力接口、环境接口的模块化设计,可提升电机系统新产品快速响应市场的能力,已成为国际上电机及系统技术发展趋势。

7、低噪音

国外产品在负载的情况下噪声很低,目前我国电机产品与国外先进水平相比还存在着差距,比如西门子电机的负载噪声水平仅相当于国内电机的空载噪声水平,国内企业还需尽快研究降低电机系统噪声的设计及制造技术。电机系统发展至今已成为集电机、控制、材料、流体力学、机械、结构、电力电子等为一体的综合学科,随着科学技术的不断发展,其发展趋势还将被赋予新的内容。